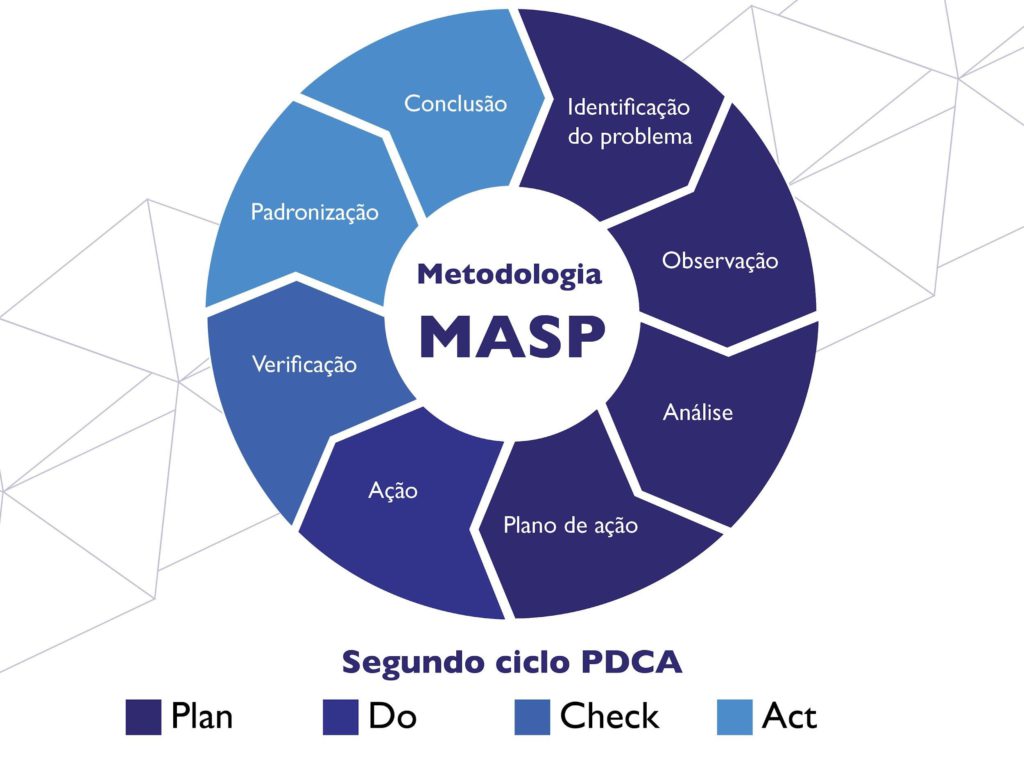

No dia a dia do trabalho, desafios surgem e precisam ser resolvidos de maneira eficiente para evitar desperdícios, retrabalho e impactos negativos na produção. O MASP (Metodologia de Análise e Solução de Problemas) é uma ferramenta que ajuda a encontrar a causa raiz de um problema e aplicar soluções realmente eficazes.

A metodologia segue oito etapas, que podem ser aplicadas em qualquer situação. Vamos entender cada uma delas com um exemplo prático: imagine que a equipe percebe um aumento na quantidade de produtos com defeito na linha de produção.

1. Identificação do problema

O primeiro passo é descrever o problema de forma clara e objetiva.

- Exemplo: Observamos um aumento de 20% nos produtos rejeitados no controle de qualidade devido a falhas na montagem.

2. Observação

Aqui, reunimos o máximo de informações sobre o problema para entender sua dimensão.

- Exemplo: A equipe analisa os lotes de produção e percebe que os defeitos estão concentrados em um turno específico e em determinados tipos de produtos.

3. Análise

Nessa fase, buscamos descobrir as causas principais do problema. Ferramentas como o Diagrama de Ishikawa (Espinha de Peixe) ou os 5 Porquês ajudam nessa investigação.

- Exemplo: Após análise, identificamos que a falha ocorre porque um dos equipamentos está desalinhado, afetando a montagem dos produtos.

4. Plano de ação

Depois de identificar a causa raiz, planejamos as ações necessárias para resolver o problema.

- Exemplo: O plano de ação inclui a calibração do equipamento, o treinamento dos operadores e uma revisão no processo de manutenção preventiva.

5. Ação

Agora é hora de executar as soluções planejadas.

- Exemplo: A equipe técnica faz os ajustes na máquina, os operadores recebem treinamento e a manutenção preventiva é reforçada.

6. Verificação

Após a implementação, é preciso medir os resultados e confirmar se o problema foi resolvido.

- Exemplo: Monitoramos a produção e verificamos que a taxa de defeitos caiu para menos de 2%, comprovando a eficácia das ações.

7. Padronização

Se a solução foi eficaz, ela deve ser incorporada como um novo padrão para evitar que o problema volte a ocorrer.

- Exemplo: A manutenção preventiva do equipamento passa a ser realizada semanalmente e novos operadores são treinados assim que assumem a função.

8. Conclusão

Por fim, documentamos todo o processo e analisamos o que foi aprendido para futuras melhorias.

- Exemplo: Registramos o problema, as ações e os resultados para que, caso algo semelhante aconteça no futuro, a equipe saiba como agir rapidamente.

Por que usar o MASP?

O MASP é uma abordagem prática e eficiente para resolver problemas de maneira definitiva. Ao invés de apenas corrigir os efeitos, ele foca na causa raiz, garantindo que o problema não volte a ocorrer.

Na ILUMI, aplicar o MASP significa mais qualidade, menos desperdício e mais eficiência nos processos. Vamos juntos melhorar continuamente!